In questo breve articolo vorrei fornire uno spunto su un’applicazione del ciclo 214 in alcuni campi leggermente differenti dalla finitura tasca circolare, per la quale il ciclo è stato concepito. Infatti il ciclo 214 nasce con le ultime versioni del TNC430 per l’esecuzione della finitura di una tasca circolare a completamento del ciclo 5 di sgrossatura tasche circolari, a sua volta sostituito con il ciclo 252 a partire dalla versione del iTNC530 numero 340 422-xx.

Cerchiamo di capire che tipo di lavorazione esegue il ciclo 214 e quali parametri sono richiesti per vederne poi le possibili applicazioni.

I parametri richiesti sono:

- DISTANZA DI SICUREZZA Q200 (in valore incrementale): distanza tra la punta dell’utensile (posiz. di partenza) e la superficie del pezzo;

- PROFONDITÀ Q201 (in valore incrementale): distanza tra la superficie del pezzo e il fondo della tasca;

- AVANZAMENTO IN PROFONDITÀ Q206: velocità dell’utensile in mm/min nello spostamento alla profondità;

- PROFONDITÀ DI ACCOSTAMENTO Q202 (in valore incrementale): quota dei singoli accostamenti dell’utensile;

- AVANZAMENTO FRESATURA Q207: velocità di spostamento dell’utensile durante la fresatura in mm/min;

- COORD. SUPERFICIE PEZZO Q203 (in valore assoluto): coordinata della superficie del pezzo;

- 2ª DISTANZA DI SICUREZZA Q204 (in valore incrementale): coordinata dell’asse del mandrino che esclude una collisione tra l’utensile e il pezzo (il dispositivo di serraggio);

- CENTRO 1º ASSE Q216 (in valore assoluto): centro della tasca, nell’asse principale del piano di lavoro;

- CENTRO 2º ASSE Q217 (in valore assoluto): centro della tasca, nell’asse secondario del piano di lavoro;

- DIAMETRO PEZZO GREZZO Q222: diametro della tasca prelavorata. Il diametro del pezzo grezzo deve essere minore del diametro del pezzo finito;

- DIAMETRO DEL PEZZO FINITO Q223: diametro della tasca finita.

Come per tutti i cicli, alcuni parametri sono comuni e hanno sempre lo stesso significato mentre altri sono specifici. In questo caso i parametri specifici sono gli ultimi quattro (Q216, Q217, Q222, Q223) ma direi che non necessitano di un’ulteriore spiegazione rispetto a quella appena riportata e trattata dal manuale Heidenhain.

La strategia di avvicinamento alla distanza di sicurezza Q200 è identica a tutti gli altri cicli, ossia spostandosi prima alla seconda distanza di sicurezza Q204 e poi nel piano di lavoro, a raggiungere le quote del centro tasca definite con i parametri Q216 e Q217. A questo punto il TNC esegue di nuovo uno spostamento nel piano di lavoro alla quota di ingresso nella tasca. La quota di ingresso tasca è calcolata sulla base del diametro grezzo Q222 e del diametro fresa. A questo punto raggiunge in FMAX la distanza di sicurezza Q200 e in avanzamento definito nel parametro Q206 comincia ad eseguire l’incremento in profondità Q202. Raggiunta la quota in profondità, accosta in modo circolare tangente al diametro finito Q223 ed esegue l’interpolazione circolare in concordanza per poi staccarsi dal profilo e ritornare alle coordinate di ingresso tasca, staccandosi dal profilo in modo circolare tangente. Il ciclo prosegue poi gli incrementi fino a raggiungere la quota di fine tasca Q201.

La spiegazione del ciclo può farlo sembrare più complesso di quanto realmente sia; infatti si tratta di un ciclo che, siccome non ha particolari parametri da inserire, si predispone ad essere utilizzato per varie applicazioni. Insomma, non è altro che una serie di incrementi in profondità con approcci circolari tangenti (APPR CT o APPR LCT) seguiti da interpolazione circolare (C) e successivo distacco (DEP CT o DEP LCT).

Oltre che per la finitura di una tasca, il ciclo può essere usato per tutte quelle applicazioni in cui bisogna eseguire un’interpolazione circolare con attacco e stacco dal profilo, sia a più incrementi che in un incremento unico. Per eseguire un unico incremento direttamente alla profondità finale Q201, impostare un valore di Q202 maggiore o uguale a Q201.

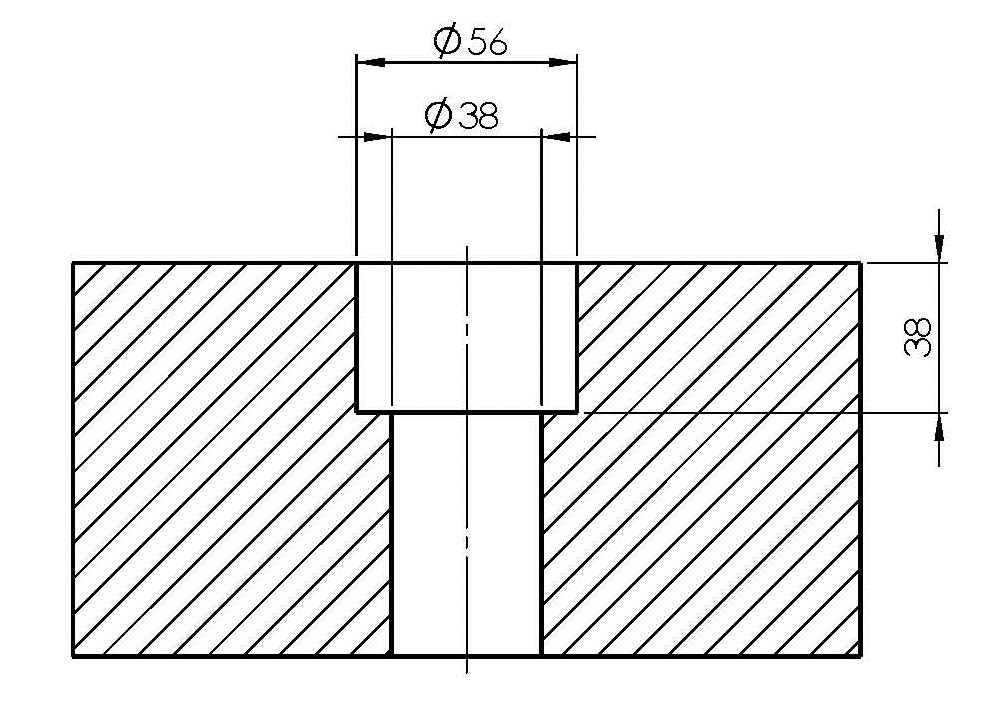

Un’applicazione molto comune del ciclo 214 è l’esecuzione di lamature. Riportiamo un esempio di lavorazione per l’esecuzione di una lamatura d.56 profonda 38 per vite TCEI M36. Nell’esempio, la lavorazione viene eseguita con fresa d.20 ad inserti dopo aver precedentemente forato con punta d.38.

0 BEGIN PGM CICLO214 MM

1 BLK FORM 0.1 Z X-50 Y-50 Z-20

2 BLK FORM 0.2 X+50 Y+50 Z+0

3 TOOL CALL 1 Z S1200 F550

4 L Z+150 R0 FMAX M3

5 CYCL DEF 214 FINITURA CERCHIO

Q200=+2 ;DISTANZA SICUREZZA

Q201=-38 ;PROFONDITÀ

Q206=+2000 ;AVANZ. INCREMENTO

Q202=+3 ;PROF. INCREMENTO

Q207= AUTO ;AVANZAM. FRESATURA

Q203=+0 ;COORD. SUPERFICIE

Q204=+50 ;2. DIST. SICUREZZA

Q216=+0 ;CENTRO 1. ASSE

Q217=+0 ;CENTRO 2. ASSE

Q222=+38 ;DIAMETRO GREZZO

Q223=+56 ;DIAMETRO PRECISO

6 CYCL CALL

7 L Z+150 R0 FMAX M5

8 END PGM CICLO214 MM

Nel caso si volesse realizzare uno smusso sul diametro 56, si può nuovamente utilizzare il ciclo 214 con molta semplicità:

0 BEGIN PGM D56-SMUSSO-Z MM

1 BLK FORM 0.1 Z X-100 Y-100 Z-100

2 BLK FORM 0.2 X+100 Y+100 Z+0

3 TOOL CALL 7 Z S2000 F1500

4 L Z+150 R0 FMAX M3 M15

5 L X+0 Y+0 R0 FMAX

6 CYCL DEF 214 FINITURA CERCHIO

Q200=+5 ;DISTANZA SICUREZZA

Q201=-1 ;PROFONDITÀ

Q206= AUTO ;AVANZ. INCREMENTO

Q202=+2 ;PROF. INCREMENTO

Q207= AUTO ;AVANZAM. FRESATURA

Q203=+0 ;COORD. SUPERFICIE

Q204=+50 ;2. DIST. SICUREZZA

Q216=+0 ;CENTRO 1. ASSE

Q217=+0 ;CENTRO 2. ASSE

Q222=+45 ;DIAMETRO GREZZO

Q223=+56 ;DIAMETRO PRECISO

7 CYCL CALL

8 L Z+150 R0 FMAX M5 M9

9 END PGM D56-SMUSSO-Z MM

Nel parametro Q223 è stato impostato il diametro del foro, ma ovviamente dipende da dove viene settata la fresa per smussi. Nel caso dell’esempio è stata settata lungo il profilo dell’inserto ma non sul vertice. Nel caso venisse settata sul vertice è a cura del programmatore gestire la posizione in Z sulla quale eseguire lo smusso. Quindi in quest’ultimo caso il programma potrà essere impostato con i seguenti parametri:

Q201=-6

Q223=+46

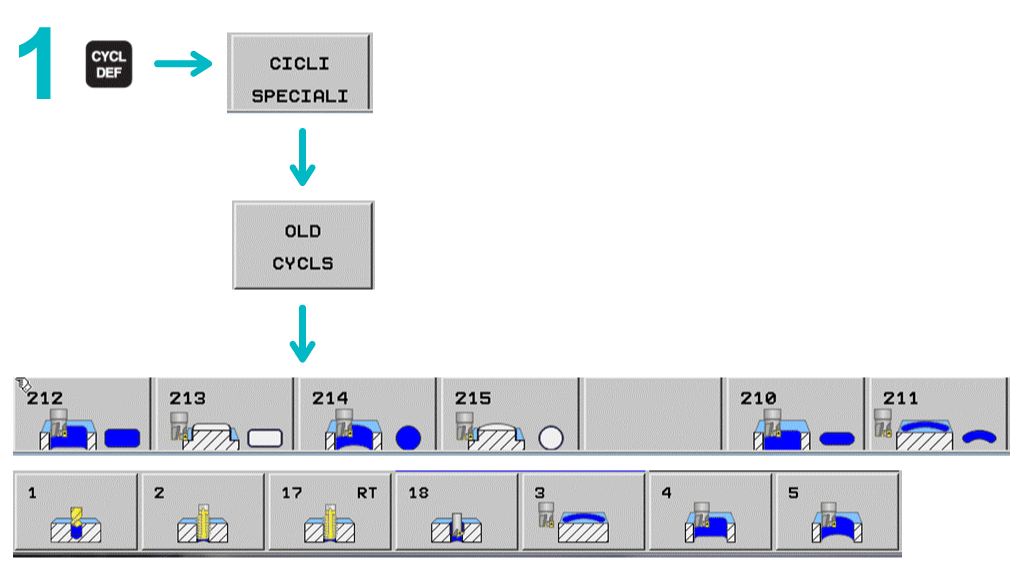

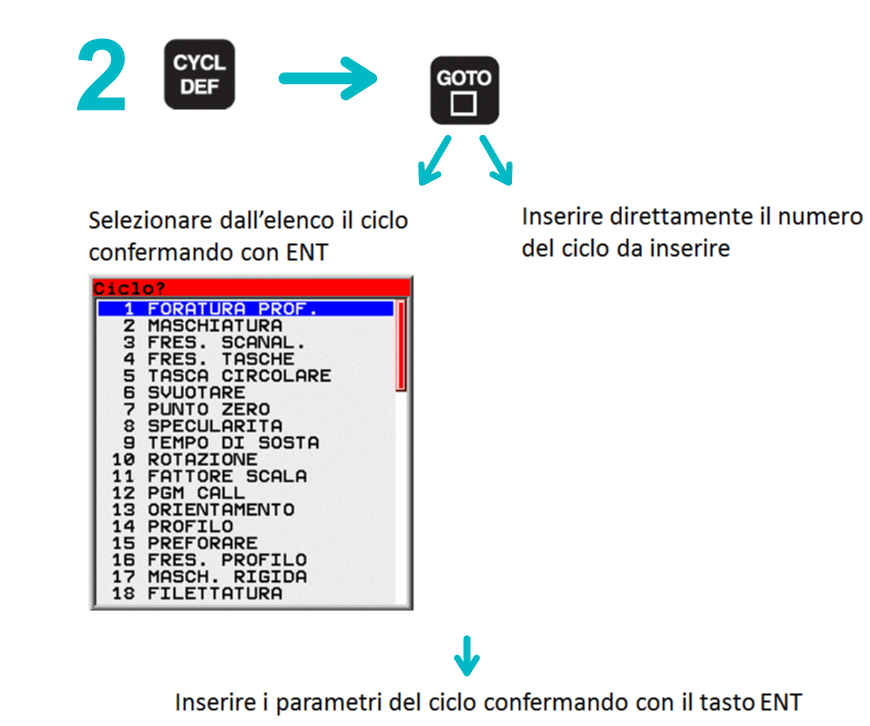

Dagli esempi appena descritti è ben chiaro come il ciclo sia di facile utilizzo e semplifica enormemente la programmazione: per questo motivo nelle ultime versioni del iTNC530 non è stato eliminato, ma non si troverà nemmeno nel menù “TASCHE/ISOLE/SCANAL.” Come tutti i cicli sostituiti da cicli più nuovi, potrà essere richiamato con una delle due procedure:

Quanto abbiamo detto dimostra nuovamente come sia necessario per il programmatore conoscere fino in fondo ogni ciclo messo a disposizione dal TNC. In certi casi addirittura, tornano utili i cicli più vecchi perché in certe situazioni possono dimostrarsi la soluzione più semplice o con la strategia necessaria per il nostro lavoro. Da questo punto di vista Heidenhain si dimostra per l’ennesima volta un controllo altamente versatile, lasciando al programmatore la possibilità di richiamare cicli soppiantati da cicli più nuovi.